地铁线路控制钢轨波磨的钢轨打磨技术应用研究

杜星,郭俊,陈婧,崔大宾

(西南交通大学机械工程学院, 四川成都 610031 )

摘要:介绍了国内轨道交通工具轮轨形面匹配的情况和存在的问题。基于多体动力学软件( SIMPACK )建立了地铁车辆的动力学模型。首先,利用SIMPACK的前处理功能导入标准的钢轨型面和设计后的钢轨型面,及实测的现场线路数据,作为仿真计算的输入。然后以轮轨横向力、垂向力以及脱轨系数为例,对打磨前后钢轨对车辆动力学响应进行了分析。比较了在相同车轮型面和实测线路不平顺条件下,采用标准钢轨型面和设计型面对地铁动车的动力学响应。计算结果表明,在相同激扰条件下,使.用设计钢轨型面的轮轨垂向力、横向力大大的减小。

关键词:钢轨打磨;接触疲劳;型面优化;动力学

中图分类号: U216.424 文献标识码: A 文章编号: 1006 - 0316 (2011) 10- 0009- 05

Study on application of the rail grinding on controlling the corrugation in metro

DU Xing,GUO Jun,CHEN Jing,CUI Da-bin

( School of Mechanical Engineering , Southwest Jiaotong University , Chengdu 610031, China )Abstract : This paper introduces the existence of the domestic rail transport rail-shaped surface of the wheelmatches the situation and problems. The dynamic analysis model of metro vehicle is set up by automateddynamic analysis of mechanical system SIMPACK software. Firstly, used preprocess of the SIMPACK dealwith the standard rail profile and design of rail profiles and the field lines and measured data input thesimulation model. Secondly, the vehicle dynamic response is analyzed after the rail grinding, which iswheel-rail lateral force, vertical force and derailment coefficient. Compared the wheel surface and measuredthe same uneven track conditions, the use of standard rail profile and design of rail profile of the dynamicresponse of the MTR EMU. The results show that the same excitation conditions, the use of the design railprofile of the wheel-rail vertical force, lateral force greatly reduced.

Key words : rail grinding ; profile design; rolling contact fatigue; vehicle-track coupling dynamic

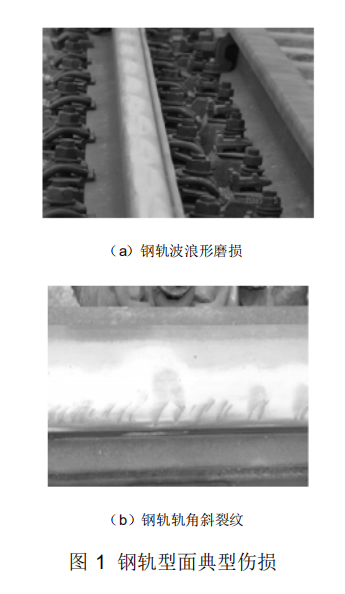

随着我国经济的高速发展,城 市的不断壮发展的时期。城市轨道交通在我国得到了广泛大,我国城市交通发展成为城市发展的核心要的发展,同时轮轨接触问题也表现的尤为突素,从而我国的城市轨道交通进入了一个快速出,钢轨型面是轮轨系统中的关键因素之--,它不仅关系到车辆的动力学性能,也关系到轮轨之间的接触问题。选 择好的钢轨型面,不仅可改善车辆动力学性能,而且可大大降低轮轨接触应力,减少轮轨维修成本,提高车辆运行[1]的安全性和舒适性,延长钢轨的使用寿命由于长期采用单一的车辆、统- -的轴重、同一曲线区段采用相同的速度运营,所以出现了的钢轨表面滚动接触疲劳裂纹、剥离掉块、曲线上股钢轨侧磨、曲线下股钢轨顶面波磨、轨头压溃、焊接接头不平顺、内轨肥边等[2]典型的伤损图片如图1 所示。这些伤损情况严重的影响了车辆的安全运营,影响了车辆的乘坐舒适度。

钢轨打磨型面研究问题---直是铁路维修工程中十分复杂而又迫切需要解决的问题。

其解决与否直接影响到轨道交通的飞速发展。本文使用多体动力学软件SIMPACK建立地铁车辆动力学模型,仿真计算了实测轨道不平顺下,标准钢轨型面和设计型面对车辆系统动力学的响应。

1、模型介绍纯粹的商业化铁路方面的的多体动力学软件主要有Adams/rail 和SIMPACK,以及其他一-些少数的程序,其中目前SIMPACK 的市场占有率为49% 而Adams/rail 的市场占有率仅有15%SIMPACK可以进行整车系统的振动特性、各 部件的受力情况、加速度、位移等分析能力。其轨道模块是德国宇航中心(DLR )总结20年来的轮轨接触模拟经验和现代先进的模拟技术开发出来的。

1.1 SIMPACK的优点

(1) 采用全新的轮轨接触模型。采用运动学约束计算方法可以有效地提高动力学的计算速度,采用Kalker的简化线性滚动接触理论,SIMPACK 自 带有- -种高度自动化并经过大量实验验证的轮轨接触线性化模型能够。即等效线性化和协函数线性化。

(2) 自动建立微分方程,便于查错。

在车辆系统建模中,不需要建立微分方程,程序根据模型的拓扑关系,自动生成微分方程,便于寻找模型中的错误。方 便建立模型。

(3)实现有效的数据后处理结果。

SIMPACK具有较强的数据后处理能力,利用动画、图表等 形式和其他的形式直观的输出结果。

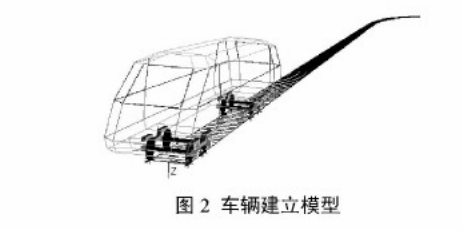

1.2 车辆模型

车辆系统模型由一个车体、二 个构架、四条轮轨构成,每- -组 构件均考虑为刚形体。钢轨型面数据时有专门的前处理程序来实现,及采用样条函数拟合截面外形,可以将实测的数据和设计型面数据处理为仿真使用数据。对悬挂系统的建模,分别在轮轨、构架和车体.上设置不同的连接点,作为悬挂系统的始末坐标点,同时建立悬挂系统的弹簧和阻尼力元。车体建模只需要输入车体的长、宽、高以及质量、转动惯量、质心高度坐标即可。对于轮轨接触模型,在轮轨建模中主要采用两种不同形式的模型:弹性或刚性约束的轮轨接触模型,本文采用的是钢轨约束的轮轨接触模型。具体的车辆模型如图所示。

2评价指标

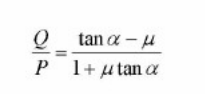

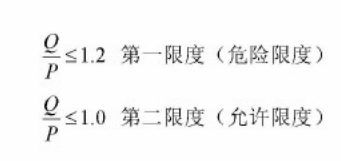

本文采用不考虑作用时间的脱轨系数作为主要的评价指标。分析脱轨系数时主要针对轮轨横向力H>0和H=0的情况。不同的情况下评价车轮的脱轨指标,是根据车轮受力平衡条件得出来的。Nadal提出脱轨系数为每一时刻作用在车轮上的横向力Q和垂向力P的比值。

式中: Q为作用于轮缘上的横向力; P为作用于车轮上的垂向力; a为车轮轮缘角; μ为摩

擦系数。由于我国车辆车轮轮缘角为68°~70° ,摩擦系数为0.20∪0.30,再确定脱轨系数允许限度时,可取摩擦系数的上限为0.3000.35。据国标《铁道车辆动力学性能评定和试验鉴定规范》(GB5599-85) 规定,为了防止脱轨, .车辆脱轨系数应该符合条件:

3结果和分析

计算模型中选取的参数:轨距为1435 mm,轨底坡为1/40, 车轮型面为LM,车辆为我国某地地铁车辆。通过仿真模型计算比较了地铁动车车辆动力学响应受钢轨打磨型面前后的影响,其中评定脱轨的重要指标为法国.Nadal提出的脱轨系数,综合考虑以上因素,本文讨论了以60km/h通过曲线段时对车辆脱轨系数、轮轨垂向力、轮轨横向力等影响。曲线参数为曲线半径为800 m,前直线为150 m,缓和曲线长55 m,超高为75 mm,曲线总长为670m。曲线激扰为实测钢轨曲线波磨钢轨激扰。

3.1钢轨型面输入

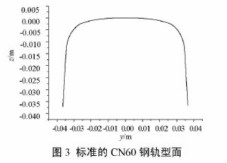

本模型采用标准的CN60轨和设计的钢.轨型面,如图3和图4所示,模型中采用非对称打磨方式,对于曲线外轨使用HS踏面,内轨使用CPL踏面。而对于标准踏面则使用是相同的踏面。

在模型中所使用的钢轨打磨设计型面是基于轮轨接触结合特征设计得到的。主要考虑到轮轨基础点和滚动圆半径差等因素。

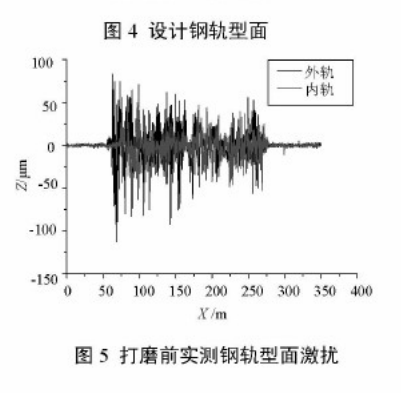

在模型中采用的线路激扰为国内某条地铁线路,同时也是该车辆参数所运行的线路。

其中在打磨前,即较为严重的条件下的线路激扰如图5所示。

同时也测得打磨后的钢轨表面的激扰,相对于打磨前的激扰较平缓,没有较大的峰值。详见图6所示。

3.2存在激扰条件下的结果分析

模型中参数输入,分别输入标准CN60钢轨和设计型面在打磨前后的激扰、速度设50m/h的没有激扰的条件下,1~4 位轮对横移量对比。由图7可以看出,在没有激扰的条件下,使用设计型面与使用标准CN60钢轨的橫移量相差2.3 mm,即在相同的速度下使用设计的钢轨型面可以增大滚动圆半径差,当车辆通过曲线时,可以提供足够的向心力,提高车辆的通过曲线的自导向能力。减小轮轨相互作用的横向力,减小由于过大的轮轨横向力而引起的轨角接触疲劳和过度磨耗。

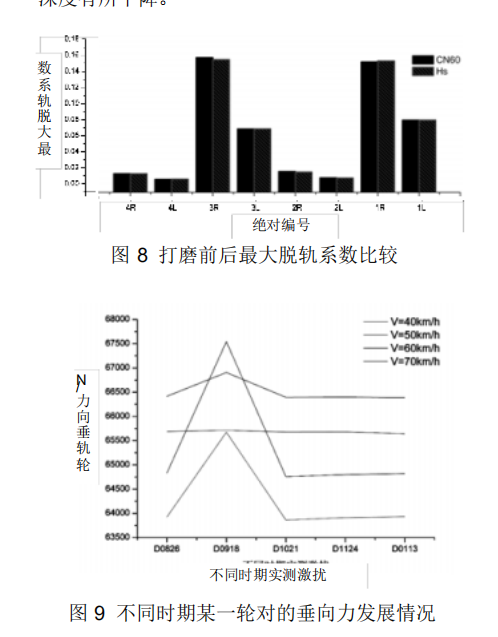

在存在激扰的条件下,打磨前后最大脱轨系数比较如图8所示。在打磨前后,关于脱轨系数的比较。从图中可以看出,在打磨前后,消除了钢轨波浪性磨损后的脱轨系数与打磨

前的脱轨系数基本一致, 只是有部分轮对小于打磨前的脱轨系数。笔者认为在没有较大轨道激扰的条件下,由于本模型在轨道设置过中,直线段也同样采用曲线段设计的钢轨型面,可能会造成进入曲线后出现较大的轮对冲击,从而产生较大的脱轨系数。

图9给出了分别在打磨后1天、24天、57天、92天和142天后的动力计算结果,在实测的轨道轨面不平顺上,进行动力学仿真,在图中不难看出,在打磨后24天的轮轨垂向力发生了迅速的增长,而且过了这一段时间后,在57天后,钢轨的垂向力有较大的降低,并恢复到刚刚打磨的水平.上,并 且有降低的趋势。动力学仿真等到的结果与后期观测等到的结果显示一致,这 个时期钢轨波磨反弹速度较快,随后进入一个相对稳定的时期,并且波磨深度有所下降。

由于该线路铺设的钢轨母体硬度在250~ 270HB之间,具有较软的材质,在钢轨.打磨清楚表面的波磨后,裸露 出钢轨母体,同时由于车轮的硬度较大,大约在320HB,所以经过- -段时间的碾压,钢轨表面发生一定的性硬化,同时 由于采用的轨枕形式不匹配的原因,造成波浪形磨损的产生。

4结论

通过对标准型面和有设计型面在不同的速度等级、不同时期下的轨道激励条件下的动力学指标的比较,可以得到以下结论:

(1)在曲线段钢轨打磨中使用非对称性的设计型面,可以有效的改善轮轨接触状态,车轮钢轨踏面材料承受载荷,频次相对降低,同时可以延长车轮和钢轨的使用寿命。

(2)在不同的激励条件下的曲线上使用非对称钢轨型面更加有利于车辆的曲线通过,可以有效的减小轮轨横向力和垂向力,在激扰存在的条件下,有效的降低脱轨系数。

(3)在波磨发展的不同时期,钢轨采用钢轨打磨可以有效的降低轮轨相互作用力,控

制波磨的快速反弹,延长钢轨打磨周期,从而节省成本。

参考文献:

[1]金学松,刘启跃。轮轨摩擦学[M]. 北京:中国铁道出版社, .2004.

[2]金学松,杜星,郭俊,崔大宾钢轨打磨技术的研究现状[J].西南交通大学 学报, .2010,( 1): 1-10.

[3]刘学毅。不对称打磨技术减缓钢轨侧磨效果初探[J]. 中国铁路,1993, ( 10): 12-14.

[4]郭俊,刘启跃,王文健钢轨打磨对轮轨滚动接触斑行为影响研究[J]. 铁道建筑,2009,( 12): 92-94.

[5]E. Megel,M. Roney, P. Sroba,The blending of theory andpractice in modern rail grinding[J]. wear,2002,253 ( 10):308-316.

[6]Joe Kalousek,Peter Sroba,Hegelund C. Analysis of RailGrinding Tests and Implications for Corrective and PreventiveGrinding[C]. proceedings of the 4th international heavy haulconference,Brisbane Australia,1 989.

[7]Sudhanshu Sharma,Positive Results From Rail Grinding inIndia [J]. International Railway Journal. 2004,XLIV (5): 41.

[8]霍庶辉,陈国庆. 钢轨踏面伤损与打磨技术[J]. 铁道学,1991,13 ( 9): 105-1 10.